Équipe

Responsable : Antoine Cauchois – +33 1 69 33 56 53

–

31 octobre 2019

Le service de mécanique est composé de 14 personnes réparties en 4 groupes (Étude et projet, Méthode et CFAO, Atelier et Service général). Il a pour mission l’étude, la réalisation, le transport et l’installation sur site des détecteurs et appareillage de physique.

Les études de ces détecteurs sont réalisées par le groupe « Étude et projet » qui dispose d’outils modernes de conception CAO. La fabrication des pièces se fait à L’Atelier ou en sous-traitance suivant le nombre de pièces à réaliser. Le montage et l’installation sur site est réalisé par les membres du service. Le service général assure quant à lui le transport si cela est nécessaire.

Savoir-faire

- Conception et réalisation de prototypes

- Calculs par éléments finis

- Usinage sur machines traditionnelles et à commande numérique

- Soudage

- Expertise et réalisation de pièces en matériaux composites

Projets actuels ou récents

**CMS-HGCAL

L’expérience CMS (Compact Muon Solenoid) est l’une des quatre expériences dédiées à la physique fondamentale. Elle est implantée à 100m sous terre au cœur du collisionneur protons-protons LHC (Large Hadron Collider), dont les premières collisions ont eu lieu en mars 2009 au CERN (Genève). Une augmentation de la luminosité et des radiations est prévue durant le long shut down 3 entre 2024 et 2026. Une bonne partie du détecteur sera alors obsolète dont les EndCap (bouchons). Leur remplacement sera alors nécessaire (projet HGCal) et c’est essentiellement sur cette partie que travaille l’équipe de mécanique.

Le service de mécanique a pris en charge la partie ECE (Electromagnetic Calorimeter Endcap). Le tungstanate de plomb des anciens cristaux sera remplacé par une technologie à échantillonnage silicium/plomb. Un refroidissement sera également nécessaire pour en augmenter la longévité. Ce qui amènera à une espérance de vie d’au moins 10 ans.

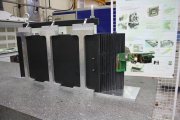

En 2016, le service de mécanique a utilisé son savoir-faire en réalisation de pièces en matériaux composites, pour proposer et réaliser un proto en structure alvéolaire carbone/tungstène adapté à la géométrie des Endcap.

Ce proto à l’échèle 1/3 a entièrement été conçu et réalisé par le service de mécanique. Depuis la caractérisation des matériaux composites avec tests de destruction au LMS, en passant par la corrélation des résultats avec le modèle numérique, le dimensionnement mécanique de la structure sur le logiciel de simulation par éléments finis ANSYS, L’usinage en CN des différentes pièces constituant le moule, le drapage des différentes couches en salle blanche, le moulage en autoclave puis l’assemblage. Le principe de détection à échantillonnage a été retenu par la collaboration mais pas la structure composite autoportante qui sera remplacée par une structure mécanique plus « traditionnelle » appelée disk and spacer.

Le principe de détection à échantillonnage a été retenu par la collaboration mais pas la structure composite autoportante qui sera remplacée par une structure mécanique plus « traditionnelle » appelée disk and spacer.

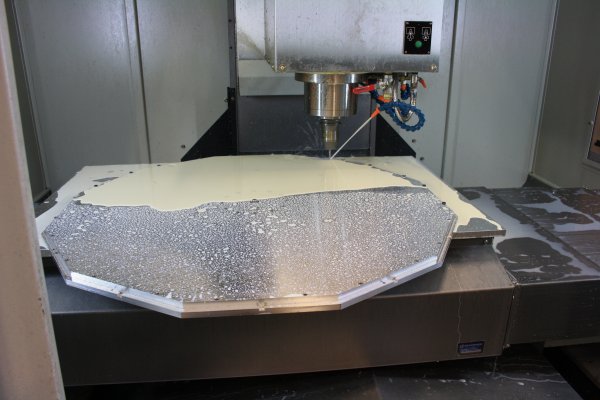

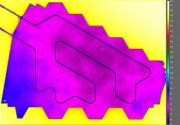

Depuis 2017 le laboratoire est responsable de la conception mécanique du calorimètre électromagnétique en partenariat avec le CERN. Le service de mécanique a pris en charge le développement de nouveaux protos pour la solution « disck end spacers » retenue. Il a réalisé l’usinage FAO à échelle réduite de plaque de refroidissement cuivre pour valider sa faisabilité avant de faire un exercice similaire à l’échelle 1 dans l’industrie

Nous avons ensuite réalisé plusieurs tests de refroidissements à l’eau glacée afin de comparer différents procédés d’intégration des tuyaux visant à maximiser l’efficacité thermique

|  |  |

|---|

L’objectif est d’avoir un refroidissement actif de l’électronique avec du CO2 diphasique à une température de -30°C avec un gradient le plus faible possible (valeur cible 1°C).

En 2018 le service a proposé plusieurs prototypes :

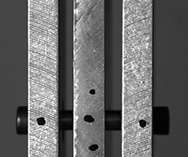

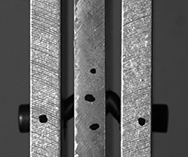

Des « Spacer » ont été testés au cisaillement, ce qui a permis de voir que la solution monobloc apporte une meilleure rigidité à la structure.

|  |  |

|---|

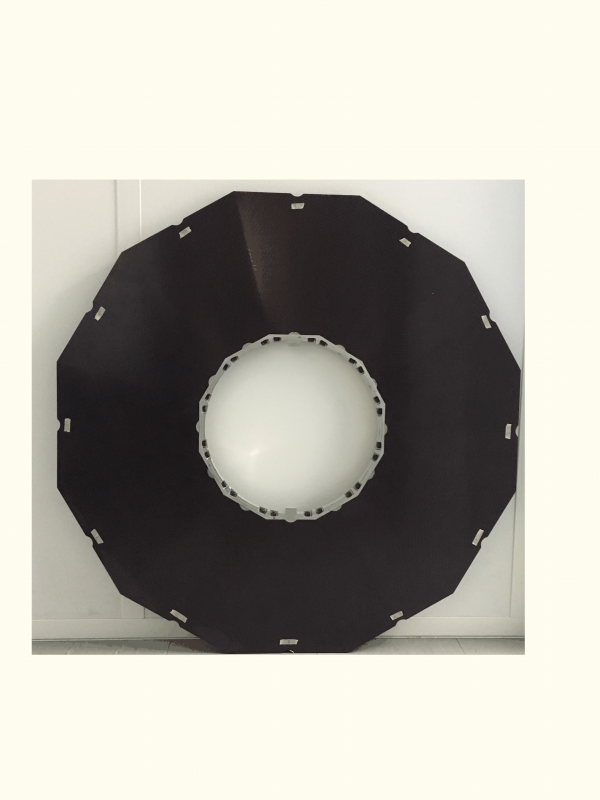

Des systèmes d’interconnexion appelés « Bracket » qui permettent l’empilement en Z des 14 couches de détection (cassettes) et leur assemblage dans le plan en phi. L’ensemble de ces prototypes doit être validé pour la revue de fin d’année en novembre 2019. Un prototype de cassette à l’échelle 1 a également été conçu, ce qui nous a permis de confirmer la possibilité de réaliser la cassette la plus grande et de valider le concept. Le service de mécanique a réalisé l’étude, la mise en plan, la gestion et le suivi de fabrication dans l’industrie.

Un prototype de cassette à l’échelle 1 a également été conçu, ce qui nous a permis de confirmer la possibilité de réaliser la cassette la plus grande et de valider le concept. Le service de mécanique a réalisé l’étude, la mise en plan, la gestion et le suivi de fabrication dans l’industrie.

Depuis 2018 le projet est classé TGIR (Très Grand Instrument de Recherche), ce qui a permis l’acquisition d’un tour à commande numérique et d’une machine de traction.

**GALOP

Les travaux du groupe GALOP (Groupe Accélération Laser par Onde Plasma)s’intègrent dans une activité internationale d’étude et de développement d’une nouvelle génération d’accélérateur / collisionneur de particules. Ces installations s’appuient sur le concept d’accélération de particules chargées par une onde plasma, ce qui permet aujourd’hui de produire des champs accélérateurs 10 000 fois plus intenses que ceux utilisés dans les accélérateurs conventionnels.

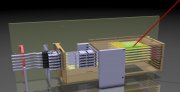

De 2007 à 2011, le laboratoire s’est investi dans l’étude d’interactions par ondes laser-plasma. Ces techniques en pleine expansion demandent encore beaucoup de recherche afin de bien comprendre le phénomène. Au sein de l’équipe GALOP nous avons conçu un banc de caractérisation destiné à connaitre l’énergie et la dispersion en énergie de sortie d’un faisceau plasma situé au LOA (Laboratoire d’Optique Appliqué). Cela comprenait l’étude, la conception, la gestion en interne et en sous-traitance de la fabrication, l’assemblage et l’installation au LOA.

Ce banc était composé de la ligne de faisceau disposant d’un alignement précis de 3 quadripôles autour d’un tube à vide et d’une enceinte à vide contenant le spectromètre, composé d’un aimant permanent de 70kg couplé à des écrans phosphorescents et des caméras

En 2013 le groupe de mécanique a réalisé la pré-étude de la salle longue focale pour CILEX (Centre Interdisciplinaire Lumière Extrême). Nous étions responsables de l’aménagement de la salle, de l’optimisation des trajets faisceaux, de la conception des deux enceintes d’interaction (2m³) et de leurs équipements de diagnostic. Nous avons réalisé le design final de ces enceintes en 2015. Ce qui comprenait la conception et la mise en plan sous Catia V5, puis la gestion de la fabrication en sous-traitance. Ces enceintes ont été livrées et installées en juillet 2017.

Le service de mécanique a ensuite pris en charge le développement des aimants et spectromètre de l’expérience GALOP :

Réalisation d’un prototype dipôle 0.3T composé de 42 aimants en Ferrite, réalisation d’un dipôle 2.2T composé de 56 aimants permanents en Néodyme-Fer-Bore, puis la pré-étude d’un aimant C. L’étude finale et la fabrication de ce dernier ont été réalisées par la société « SIGMAPHI »

Depuis 2018 le service a développé une nouvelle version du spectromètre et en particulier les différentes parties de détection :

La partie haute énergie (de 200Mev à 1Gev), la partie basse énergie (de 50 à 200Mev), toute deux situées à l’intérieur de l’enceinte à vide et la partie énergie plus grossière (de 150 à 800Mev) située à l’extérieur de l’enceinte à vide.

Ce spectromètre est actuellement en cours d’installation et les premières expériences sont prévues pour fin 2019.

**CTA

Suite logique de HESS, CTA (Cherenkov Telescope Array) est le projet européen d’un grand reseau de plusieurs dizaines de télescopes, répartis en trois types de taille différente. Les SST, MST et les LST constitueront ce réseau. Depuis 2009 le service de mécanique participe activement à ce projet. Aussi bien en matière de R&D (en partenariat avec des sociétés du domaine privé) comme avec les tests thermiques ou encore le développement des collecteurs de lumière que dans la réalisation du prototype de taille réelle Gate. Dans le projet Gate le service de mécanique a pris en charge la réalisation de la camera. Ce qui comprend l’étude de la structure, la gestion des fabrications en sous-traitance, l’assemblage des divers éléments à l’atelier ainsi que le transport pour Berlin. Ce prototype de camera a été installé dans les bras du télescope le 14 juin 2013 puis démonté et rapatrié à l’école Polytechnique en mars 2015.

**HARPO

Le projet HARPO (Hermetic ARgon Polarimeter) est une experience d’astronomie gamma et polarimetrie gamma qui étudie un concept de détecteur fin allant du MeV au TeV avec une résolution angulaire meilleure d’un ordre de grandeur par rapport à Fermi, une surface effective par unité de masse augmentée, et une sensibilité à la polarisation. Le détecteur est construit autour d’une chambre à projection temporelle (TPC) à haute pression et une amplification de type Micromegas.

|  |  |

|---|

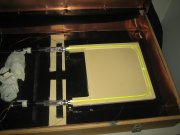

Dans cette experience le service de mécanique a largement contribué à la réalisation d’un démonstrateur TPC constitué d’une enceinte à vide à l’intérieur de laquelle se trouve une cage de dérive, 6 plans de scintillateurs qui forment le trigger et un plan de détection (GEM et/ou micromégas).

Le service de mécanique a réalisé les études de l’enceinte à vide et de la cage de dérive, le suivi de fabrication en sous-traitance de l’enceinte à vide ainsi que la fabrication et le montage de la cage de dérive en interne. Le plan de détection a été réalisé en partenariat avec le service électronique du LLR, l’atelier central du cern et le labo RD51. Ce démonstrateur a été testé en rayons cosmiques en avril-mai 2012 et la prise de données en faisceau de photons polarisés est prévue pour 2014 au Japon.

**ILC CALICE

L’ILC (International Linear Collider) est un projet de collisionneur d’électrons et de positrons à une énergie totale comprise entre 90 GeV et 1 TeV Dans la configuration actuelle, l’ILC comprend deux bras l’un pour accélérer les paquets d’électrons, l’autre pour les paquets de positrons. Chaque paquet contient environ 20 milliards de particules, avec une taille verticale de quelques nanomètres . Les paquets accélérés se rencontrent au centre du complexe, où les collisions se produisent 14 000 fois par seconde.. Au sein de la collaboration internationale CALICE, le service mécanique participe à l’étude du calorimètre électromagnétique ECAL L’intégralité de l’étude et de la construction mécanique d’un prototype physique tungstène/silicium à été pris en charge. Ce travail inclut la réalisation de l’ensemble des structures composites avec le développement des moules associés et le collage des wafers de silicium sur leur circuit électronique. Ce prototype à été finalisé fin 2011 début 2012.

Un setup de test ainsi que ces 10 slabs courts ont également été réalisés en 2012 pour les tests faisceau et cosmiques. Les études, la fabrication des pièces mécaniques des slabs et du support test ont été réalisés au service de mécanique. Les slabs ont été assemblés par le LAL et les wafers collés au LPNHE de Jussieu.  En 2016 et 2017 ce setup de test a été modifié pour les tests en faisceau qui se sont déroulés du 11 au 22 Juin 2016 au CERN et du 12 au 23 Juin 2017 à DESY (Hambourg).

En 2016 et 2017 ce setup de test a été modifié pour les tests en faisceau qui se sont déroulés du 11 au 22 Juin 2016 au CERN et du 12 au 23 Juin 2017 à DESY (Hambourg). Actuellement un nouveau banc de test avec 20 slabs et une distance inter slabs modulable est à l’étude et devrait être opérationnel pour les tests au CERN en 2018. Ce nouveau banc de test permettra de doubler le nombre de slabs et de réduire la distance minimum entre les slabs qui passera de 8mm à 2.2mm. La distance entre les wafers passera de 15mm à 9.2mm. Pour valider le concept, un proto de cadre de slab a été réalisé à l’imprimante 3D. Un proto de cadre support tungstène a également été proposé de façon à insérer les plaques de tungstène plus facilement entre les slabs.

Actuellement un nouveau banc de test avec 20 slabs et une distance inter slabs modulable est à l’étude et devrait être opérationnel pour les tests au CERN en 2018. Ce nouveau banc de test permettra de doubler le nombre de slabs et de réduire la distance minimum entre les slabs qui passera de 8mm à 2.2mm. La distance entre les wafers passera de 15mm à 9.2mm. Pour valider le concept, un proto de cadre de slab a été réalisé à l’imprimante 3D. Un proto de cadre support tungstène a également été proposé de façon à insérer les plaques de tungstène plus facilement entre les slabs.

|  |

|---|

L’étude et la fabrication des cadres ont été réalisées au service de mécanique et un cadre équipé de son slab a pu être testé à DESY en juin 2017.

**HESS – HESS 2

L’expérience d’astrophysique HESS implantée dans la région du Gamsberg en Namibie, est une collaboration scientifique internationale de vingt laboratoires européens et africains, dont six laboratoires français parmi lesquels se trouve le LLR. Cette expérience comporte deux phases, HESS1 et HESS2 La première phase appelée HESS1 se compose d’un réseau de 4 télescopes d’astronomie Gamma. Chaque télescope est composé d’un miroir de 110 m² (réalisé avec 380 miroirs de 60 cm de diamètre, montés sur une structure Davies-Cotton), et d’une caméra de 960 Photomultiplicateurs (ou PM) et son électronique de traitement placée en son foyer. La distance focale est de 15 m. Le champ de vue de la caméra est de 5 degrés. La seconde phase HESS2 est la construction d’un très grand télescope (diamètre 28 m) situé au centre des 4 précédents. Il est constitué d’un miroir de 614 m² (réalisé avec 875 miroirs hexagonaux de 90 cm sur plat) et d’une caméra de 2048 PM. La distance focale est de 36 m et le champ de vue de la camera est de 3.5°.  Dans cette expérience, le service de mécanique a eu la responsabilité de réaliser les cinq caméras de ces télescopes. Cela comprenait l’étude des structures, l’intégration des divers éléments étudiés par les laboratoires de la collaboration, la gestion des fabrications en interne ou en sous-traitance, l’assemblage, le montage et la mise en fonctionnement dans le berceau des télescopes. La phase HESS1 s’est déroulée de 1998 à 2004 et la camera de HESS2 a été installée en juin 2012. En 2013, la même collaboration scientifique a décidé de mettre à jour techniquement les 4 caméras de la phase 1. Pour cela il a été nécessaire de réaliser une structure mécanique CopyCam (corps de caméra) identique à celles qui sont sur le site. Cette structure a été livrée à DESY (Berlin) pour y intégrer une électronique de dernière génération en mars 2014.

Dans cette expérience, le service de mécanique a eu la responsabilité de réaliser les cinq caméras de ces télescopes. Cela comprenait l’étude des structures, l’intégration des divers éléments étudiés par les laboratoires de la collaboration, la gestion des fabrications en interne ou en sous-traitance, l’assemblage, le montage et la mise en fonctionnement dans le berceau des télescopes. La phase HESS1 s’est déroulée de 1998 à 2004 et la camera de HESS2 a été installée en juin 2012. En 2013, la même collaboration scientifique a décidé de mettre à jour techniquement les 4 caméras de la phase 1. Pour cela il a été nécessaire de réaliser une structure mécanique CopyCam (corps de caméra) identique à celles qui sont sur le site. Cette structure a été livrée à DESY (Berlin) pour y intégrer une électronique de dernière génération en mars 2014.

Laboratoire Leprince-Ringuet

Laboratoire Leprince-Ringuet

l’infiniment petit

l’infiniment petit